* ED-ARM용 펜케익 슬립링에 요구되는 사항

1. 2~4선 데이타 통신 가능할 것 : CAN (1Mbps), EitherCAT (20 Mbps)

2. 2선 전원 전송 가능할 것 : 24V, 10A 수준은 되어야 함. 정 안되면 5A라도..

3. 가능한한 패턴 넣을 수 있을 것 : 브러쉬를 이용한 리밋스위치 2채널 정도 들어가면 좋겠다.

4. 운용속도 : 20RPM 미만

5. 사이즈 : OD 75mm, ID 60~65mm 가량

* 데이타통신에 사용된 사례

1. 독일 SCHLEIFRING 사의 G시리즈 제품

http://lars.mec.ua.pt/public/LAR%20Projects/Laser3D/2009_JoaoDias/Prot%C3%B3tipo/Escova%20de%20an%C3%A9is%20rotativos/Cat%C3%A1logos/Series_G.pdf

드럼타입이긴 한데, 대략 사양을 보면...

250V 18A 가량 받아주고, 노이즈는 20밀리옴 미만.

http://www.ferret.com.au/c/CAN-Automotion/Schleifring-G-series-modular-slip-ring-systems-n1832124

여기 기사를 보면, DeviceNet, CANopen, Profibus, EtherNetIP 등 데이타 통신을 다 받아주는 것으로 되어 있다.

링 부분은 정밀 가공된 Brass 재질에 Gold 도금되어 있고, 브러쉬는 순도가 높은 Gold Wire를 사용하고 있는 것 같다.

2. MOOG 사 제품

카탈로그 http://www.hidrapa.com.br/Documentos/Moog/Slip%20Rings.pdf

고속통신지원 제품 http://www.moog.com/literature/MCG/SRA-73799_Ethernet_SlipRing_DtS.pdf

팬케잌 타입 http://www.moog.com/literature/MCG/PlatterSeparates.pdf

http://www.moog.com/products/slip-rings/commercial-industrial-slip-rings/separates/platter-separates/

이 회사 제품도 아날로그 시그널, 디지털 통신 다 받아주는 것 같다.

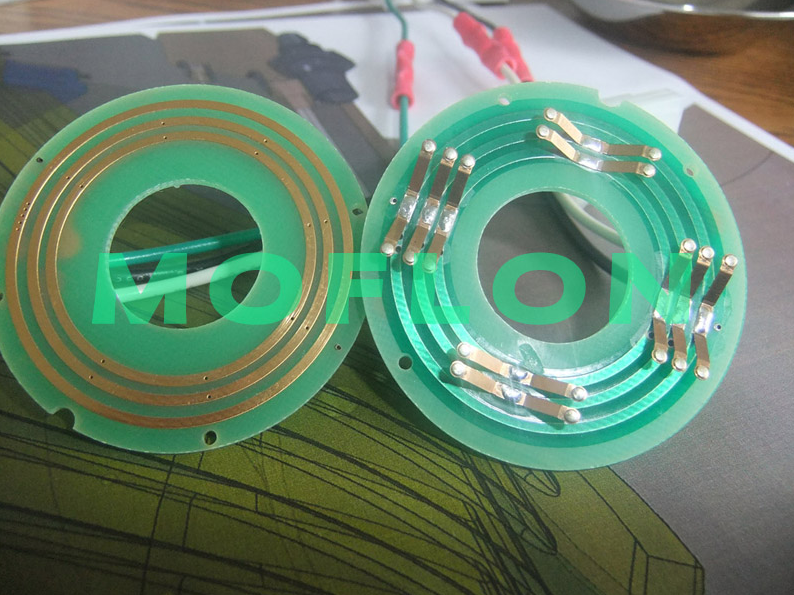

3. MOFLON사 제품

데이타시트 http://www.moflon.com/pdf/mp100.pdf

http://www.moflon.com/mp100.html#order

브러쉬의 모양을 보면, 접촉점에 마모가능한 물질을 올려놓은게 보인다.

추측컨데 신호전송 가능한 타입은 아닐 것 같다.

4. GLOBETECH 제품

홈페이지 http://www.globetech.jp/slipring.html

이 회사 제품의 브러쉬를 보면, 2갈래로 갈라 놓았는데 이것을 통해서 접촉점을 늘리는 효과를 준 것 같다. 패턴의 선폭이 얇은 걸로 봐선 신호전송 가능한 것 아닌가 한다.

5. 슬립링 코리아

전화 문의를 해 봤다. SKE-P08 모델이 현재 재고가 있다고 한다.

가격은 30만원 정도.

외경 76mm 이기 때문에 필요한 것과 비슷한 사이즈로 참고가 된다.

다만 내경은 25mm 이다.

패턴 선폭은 2~3mm 급이고,

신호선간의 EMC 문제를 피하기 위해 1~2mm 또는 2~3mm의 스페이스가 필요하다고 한다.

브러쉬 고정하는 플라스틱 브라켓은 CNC가공하여 제작하였다. (소량제작인듯)

필요한 전력 전송량과, 데이터통신 모두 문제없이 가능하다고 한다.

브러쉬의 합금 소재 기술문제로 높은 가격을 유지한다는 설명.

커스텀 사양으로 개발 가능.

6. 벌크 제작 사례

http://www.eoss.org/hardware/spin_atv.htm

벌크로 개인이 만들어서 사용해 본 모양인데, 비디오 시그널 정도는 이상없이 받아주나 보다.

...

이상 대충 알아본 바를 바탕으로 고찰해 보면,

필요한 선폭은 대략 3+2+3+2+2+2+2 = 16mm 정도는 최소한 나와줘야 4라인을 보장 가능하다.

리밋 스위치 라인은 꿈도 못꾸겠다.

만일 스페이스를 극단적으로 줄일 경우, 2+1+2+1+2+1+2 = 11mm 가 되어서 겨우 확보 가능한 공간에 충족된다.

그리고

'브러쉬의 합금 재료 기술'이라는게 실체가 뭔지 궁금해지는데...

일단 금도금을 대체하는 팔라딘 도금 공법이라는게 있는 모양이다.

http://www.acnnewswire.com/clientreports/513/Tanaka1108_KO.pdf

금도금보다 싸고, 표면 경도가 높아서 수명이 훨씬 더 길다고 한다.

전기특성도 좋겠지.

하지만 최고급품의 경우에는 순도높은 금와이어(도금이 아니라 통짜)를 사용하는 걸 봐서는

금보다 좋을리는 없다.

금 시세가 원체 오르니 대체품을 찾는 차원일 것이다.

WiFi Motion Control 에 도전할 만한 개발자가 주변에 안 보이는 관계로 ... ㅠㅠ

아무튼 슬립링 문제가 괘 골치아플 것 같다.

커스텀 제작을 할 경우 가격이 예상보다 지나치게 비싸기 때문에

제대로 협의해 들어가야 할 것 같고

자체개발하기에는 리스크가 커지기 때문에 실패에 대한 부담이 좀 있다.